Water ReUse, also die Wiederverwendung von aufbereitetem Prozesswasser, ist längst kein reines Nachhaltigkeitsthema mehr. Für viele Industrieunternehmen ist es eine strategische Notwendigkeit geworden. Steigende Wasserpreise, zunehmende regulatorische Anforderungen, verschärfte Einleitgrenzwerte und wachsende ESG-Verpflichtungen zwingen Unternehmen dazu, ihren Wasserverbrauch und ihre Abwassermengen neu zu denken.

Dennoch wird Water ReUse häufig als reines „Membranprojekt“ betrachtet. Reverse Osmosis (RO) oder Ultrafiltration stehen im Mittelpunkt vieler Diskussionen. In der Praxis zeigt sich jedoch immer wieder: Die größte Herausforderung liegt nicht in der Auswahl der Membran, sondern in der Stabilität des Zulaufs.

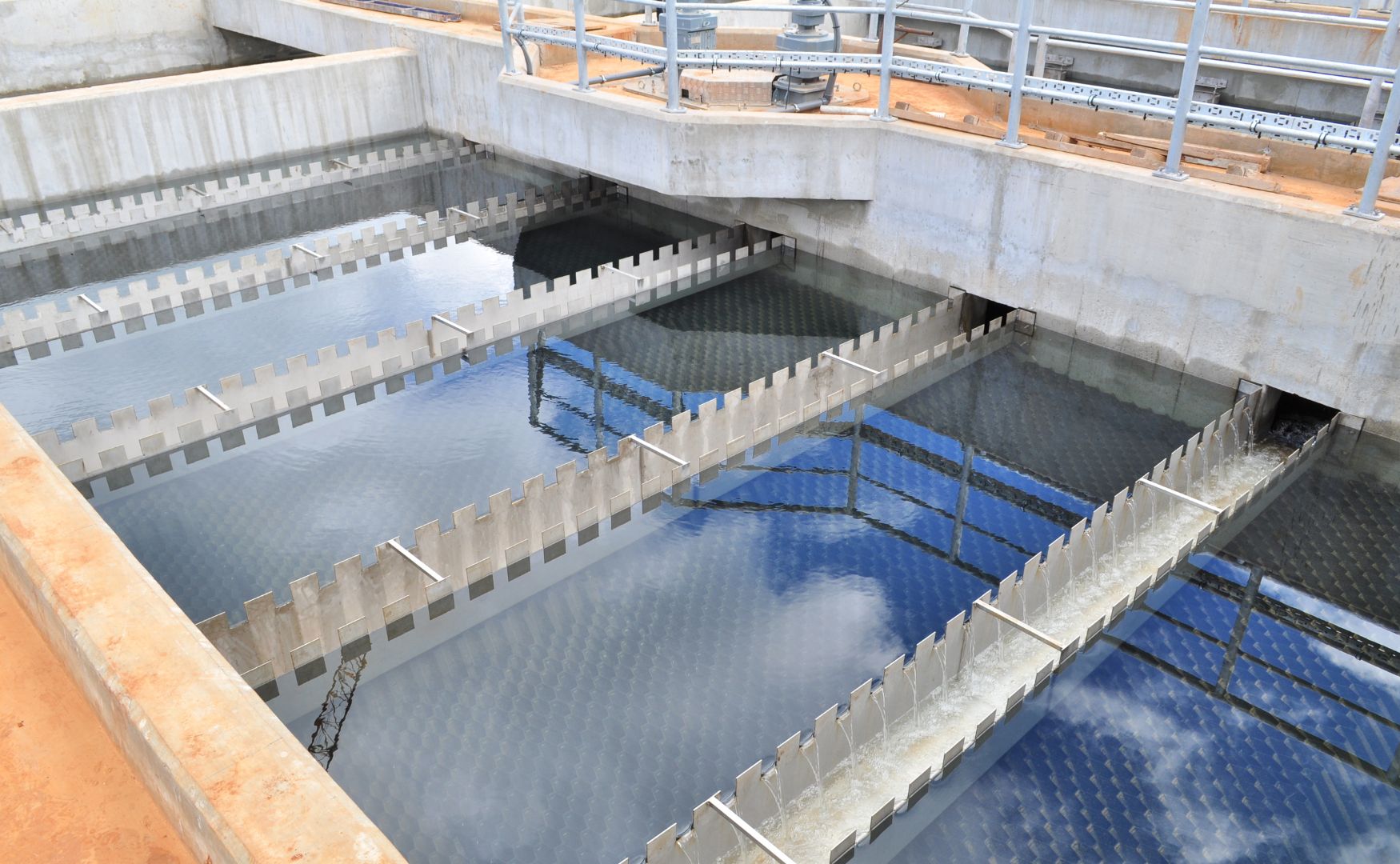

Foto: Einer unserer Umkehrosmose Systeme zur Recycling von Kühlturmabschlämmwasser

Inhaltsverzeichnis

Was bedeutet Water ReUse im industriellen Kontext?

Unter industriellem Water ReUse versteht man die gezielte Aufbereitung von Prozessabwasser, um es erneut im Betrieb einzusetzen, anstatt es vollständig abzuleiten. Typische Anwendungen sind:

Kühlwasserrecycling (siehe unser speziell entwickeltes ReUse Produkt: Kühlwasserrecycling)

Prozesswasser

Reinigungs- und Waschwasser

Speisewasser nach weitergehender Behandlung

Das Ziel ist es, den Frischwasserbedarf zu reduzieren, Abwassermengen zu minimieren und langfristig unabhängiger von externen Wasserressourcen zu werden.

Die eigentliche Herausforderung: Schwankende Zulaufbedingungen

Der entscheidende Unterschied zwischen kommunalem Abwasser und industriellem Prozessabwasser liegt in der Dynamik des Zulaufs. Während kommunale Zuläufe über den Tag hinweg vergleichsweise gut „gemittelt“ sind, sind industrielle Abwasserströme häufig durch Produktions- und Reinigungszyklen geprägt, mit abrupten Sprüngen in Volumenstrom und Inhaltsstoffen. Für ein Water-ReUse-System ist damit nicht die mittlere Belastung der kritische Punkt, sondern die Varianz: also wie stark und wie schnell sich der Zulauf verändert.

In der Praxis treten Schwankungen typischerweise in fünf Dimensionen auf, die direkt die Auslegung und Betriebssicherheit von Wasserrecyclinganlagen beeinflussen:

Erstens die hydraulische Belastung. Chargenentleerungen, CIP-Reinigungen, Spülstöße oder zeitweilige Umleitungen führen zu stark wechselnden Durchflüssen. Das wirkt sich auf Aufenthaltszeiten (HRT), Mischgüte, Flockenbildung, Abscheideleistung und Filtrationsbelastung aus. Bei Membransystemen (UF/RO) führt ein instationärer Betrieb häufig zu ungünstigen Strömungsprofilen, wechselnden Querströmgeschwindigkeiten und damit zu erhöhter Foulingneigung.

Zweitens schwankt die organische Fracht, in der Praxis meist beschrieben über CSB (COD) und TOC. Dabei ist nicht nur die Höhe relevant, sondern auch die Zusammensetzung: der Anteil leicht biologisch abbaubarer Stoffe (bCOD), der Anteil kolloidaler/partikulärer Organik und der Anteil refraktärer Organik. Gerade bei wechselnden Produkten oder Reinigungschemikalien ändert sich diese Zusammensetzung kurzfristig. Für ReUse-Anlagen bedeutet das: Vorbehandlungschemie (Koagulation/Flockung), biologische Polishing-Stufen und Aktivkohle- oder AOP-Stufen müssen so konzipiert werden, dass sie nicht nur einen „Standardzulauf“ behandeln, sondern auch Lastspitzen stabil abfangen.

Drittens ist der Salzgehalt bzw. die ionische Zusammensetzung (TDS/Leitfähigkeit) häufig stark variabel. Ursache sind z. B. Regenerationsabwässer, Reinigungsmittel, wechselnde Rohstoffe, Neutralisationsreaktionen oder Verdunstungs-/Konzentrationseffekte in Kreisläufen. Für Umkehrosmoseanlagen ist nicht nur die Leitfähigkeit an sich entscheidend, sondern die Scaling-relevante Ionenbilanz (z. B. Calcium, Magnesium, Sulfat, Carbonat, Silikat, Barium/Strontium). Schon moderate Schwankungen können in der RO durch Konzentrationsfaktoren zu Übersättigung führen, mit Ausfällungen im Membransystem.

Viertens treten in vielen Industrien (Chemie, Beschichtungen, Metall, Lebensmittel, Papier) Tenside, Polymere und Dispergatoren auf. Diese Stoffgruppen stabilisieren Emulsionen und Kolloide, erschweren die Abtrennung in der Vorbehandlung und erhöhen die Foulingneigung von Filtration und Membranen deutlich. Gleichzeitig können sie die Wirksamkeit von Koagulation/Flockung stark beeinflussen. In der Konsequenz muss die Vorbehandlung im Water-ReUse-Konzept häufig deutlich robuster ausgelegt werden als bei klassischen Einleiteranlagen, inklusive sicherer Prozessführung, Dosierstrategie und geeigneter Trenntechnik (z. B. leistungsfähige Flotation und nachgeschaltete Filtration).

Fünftens spielen Temperaturschwankungen eine größere Rolle als häufig angenommen. Temperatur beeinflusst Viskosität, Flockenbildung, Biologiekinetik, Löslichkeiten von Salzen sowie das Scaling-Verhalten (z. B. CaCO₃) und die Biofoulingneigung. Insbesondere wenn warmes Prozesswasser stoßweise anfällt oder saisonal stark schwankt, muss die Auslegung von Pufferung, Kühlung und Membranbetrieb darauf abgestimmt werden.

Diese Variabilität ist der Hauptgrund, warum Water ReUse in der Industrie technisch anspruchsvoll ist: Membransysteme sind hoch effizient, aber sensibel gegenüber instabilen Zulaufbedingungen. Ohne ausreichende Pufferung, robuste Vorbehandlung und belastungsorientierte Betriebsführung entstehen zwei dominante Risiken, die in nahezu jedem ReUse-Projekt die Wirtschaftlichkeit bestimmen: Scaling (Ausfällungen/Verkrustungen) und Biofouling (Biofilmwachstum). Beide Phänomene sind in der Regel keine „Membranfehler“, sondern Folgen eines unzureichend stabilisierten Zulaufs und einer nicht auf Schwankungen ausgelegten Prozesskette.

Foto: Umkehrosmoseanlage ALMA OSMO für Wasserströme bis 3.000 m3/h

Scaling – die unterschätzte Gefahr für Membransysteme

Scaling bezeichnet die Ausfällung gelöster Salze innerhalb von Membranen, insbesondere in Umkehrosmoseanlagen. Typische Problemstoffe sind Calciumcarbonat, Calciumsulfat, Bariumverbindungen, Silikate oder Eisenverbindungen.

Unter schwankenden Bedingungen steigt das Risiko deutlich an. Hohe Salzkonzentrationen in Kombination mit Konzentrationsprozessen in der RO führen zu Übersättigungen. Temperatur- oder pH-Verschiebungen verstärken diesen Effekt zusätzlich.

Die Folgen sind gravierend:

steigender Differenzdruck

sinkender Permeatfluss

erhöhter Energiebedarf

irreversible Membranschäden

Ein falsch dimensioniertes oder instabil betriebenes ReUse-System kann dadurch wirtschaftlich schnell unattraktiv werden.

Foto: Wasserrecyclinganlage ALMA BHU LHPS mit Fällung und Flockung, sowie Entcarbonisierung. Ermöglicht effektives Wasserrecycling ohne Scaling auf den Membranen

Biofouling – wenn die Biologie zurückschlägt

Biofouling entsteht durch die Bildung von Biofilmen auf Membranoberflächen. Anders als häufig angenommen, ist nicht allein die absolute CSB-Belastung entscheidend, sondern die Stabilität des biologisch abbaubaren Anteils.

Schwankende organische Fracht und instabile Nährstoffverhältnisse fördern mikrobielles Wachstum. Bereits geringe Restfrachten können ausreichen, um bei ungünstigen Bedingungen Biofilme zu bilden.

Die Konsequenzen:

rascher Druckanstieg

häufigere chemische Reinigungen

verkürzte Membranstandzeiten

steigende Betriebskosten

Biofouling ist in vielen Fällen kein Membranproblem, sondern ein Vorbehandlungsproblem.

Foto: Unsere Biofiltrationsanlage ALMA BioFil Compact zum Abbau von Restorganik und somit der Vermeidung von Biofouling auf den Membranen

Der Schlüssel liegt im Pre-Treatment

Ein robustes Water-ReUse-System beginnt nicht mit der Membran, sondern mit einer stabilen Vorbehandlung.

Zentrale Elemente sind:

Hydraulische Pufferung (Equalisierung)

Schwankungen müssen abgefangen und homogenisiert werden. Ohne ausreichend dimensionierte Ausgleichsbehälter ist ein stabiler Betrieb kaum möglich.Entfernung von Fetten und Feststoffen

Hochleistungsflotationsanlagen (z. B. ALMA NeoDAF-Systeme) spielen hier eine zentrale Rolle. Fette, lipophile Stoffe und partikuläre Belastungen müssen vor der Membran zuverlässig entfernt werden. Sie sind wesentliche Treiber von Fouling-Prozessen.Optimierte Koagulation und Flockung

Metallhaltige Abwässer erfordern eine gezielte chemische Vorbehandlung zur Destabilisierung kolloidaler Systeme. Eine stabile Flockenbildung reduziert die organische Restbelastung signifikant.Biologische Nachbehandlung

Zum Abbau von organischen Restbelastungen die zu Biofouling auf den Membranen führen, ist eine biologische Nachbehandlung oftmals notwendig.

Technologische Bausteine moderner ReUse-Systeme

Je nach Zielqualität und Prozessanforderung kommen unterschiedliche Technologien zum Einsatz:

- Flotationsanlagen zur Entfernung kolloidalen Feststoffen (z.B. ALMA NeoDAF)

- Fällungs- und Flockungsanlagen mit integrierte Entcarbonisierung (z.B. ALMA BHU LHPS)

- Biofiltrationsanlagen zur Entfernung von Restorganik (z.B. ALMA BHU BioFil)

Ultrafiltration zur Entfernung feinster Partikel (z.B. ALMA MEM UF)

Umkehrosmose zur Salzreduktion (z.B. ALMA OSMO)

Aktivkohle zur Entfernung gelöster organischer Spurenstoffe (z.B. ALMA FIL AK)

Ionenaustausch zur selektiven Entfernung bestimmter Ionen (z.B. ALMA Ion)

Erweiterte Oxidationsverfahren zur Reduktion refraktärer Organik (z.B. ALMA OXI UV)

Die Auswahl erfolgt nicht isoliert, sondern im Kontext des Gesamtsystems.

Erfolgsprinzipien für stabile Water-ReUse-Anlagen

Aus ingenieurtechnischer Erfahrung lassen sich klare Designprinzipien ableiten:

- eine intelligent ausgelegte und der Anwendung entsprechende Vorbehandlungsanlage

konservative Auslegung statt Grenzdimensionierung

ausreichende Sicherheitsmargen

modulare Bauweise

Online-Monitoring relevanter Parameter

automatisierte und belastungsproportionale Chemikaliendosierung

Berücksichtigung der Schlammwirtschaft

ReUse-Systeme scheitern selten an der Technologie, sie scheitern an zu optimistischen Annahmen über die Zulaufstabilität.

Fazit

Water ReUse ist kein Membranprojekt.

Es ist ein Systemprojekt.

Der langfristige Erfolg hängt davon ab, ob das Gesamtsystem, von der Equalisierung über die physikalisch-chemische Vorbehandlung bis zur Polishing-Stufe, stabil, konservativ und prozessgerecht ausgelegt wird.

Unternehmen, die nur in Membrantechnologie investieren, ohne das vorgelagerte Prozessdesign zu optimieren, riskieren hohe Betriebskosten und instabile Anlagen.

Der Schlüssel für erfolgreiches Water ReUse liegt immer im vorgelagerten Engineering.

Bei Fragen oder wenn Sie ein spannendes ReUse Projekt haben, können Sie uns gerne jederzeit Kontaktieren. Wir sind sicher Ihnen eine optimale Lösung anbieten zu können!