Ponowne wykorzystanie wody, czyli ponowne użycie oczyszczonej wody procesowej, już dawno przestało być wyłącznie kwestią zrównoważonego rozwoju. Dla wielu przedsiębiorstw przemysłowych stało się ono strategiczną koniecznością. Rosnące ceny wody, coraz bardziej rygorystyczne wymogi regulacyjne, zaostrzone limity zrzutu ścieków i rosnące zobowiązania w zakresie ESG zmuszają przedsiębiorstwa do ponownego przemyślenia swojego zużycia wody i ilości ścieków.

Mimo to ponowne wykorzystanie wody jest często postrzegane jako czysty „projekt membranowy”. Odwrócona osmoza (RO) lub ultrafiltracja są przedmiotem wielu dyskusji. Jednak w praktyce wielokrotnie okazuje się, że największym wyzwaniem nie jest wybór membrany, ale stabilność dopływu.

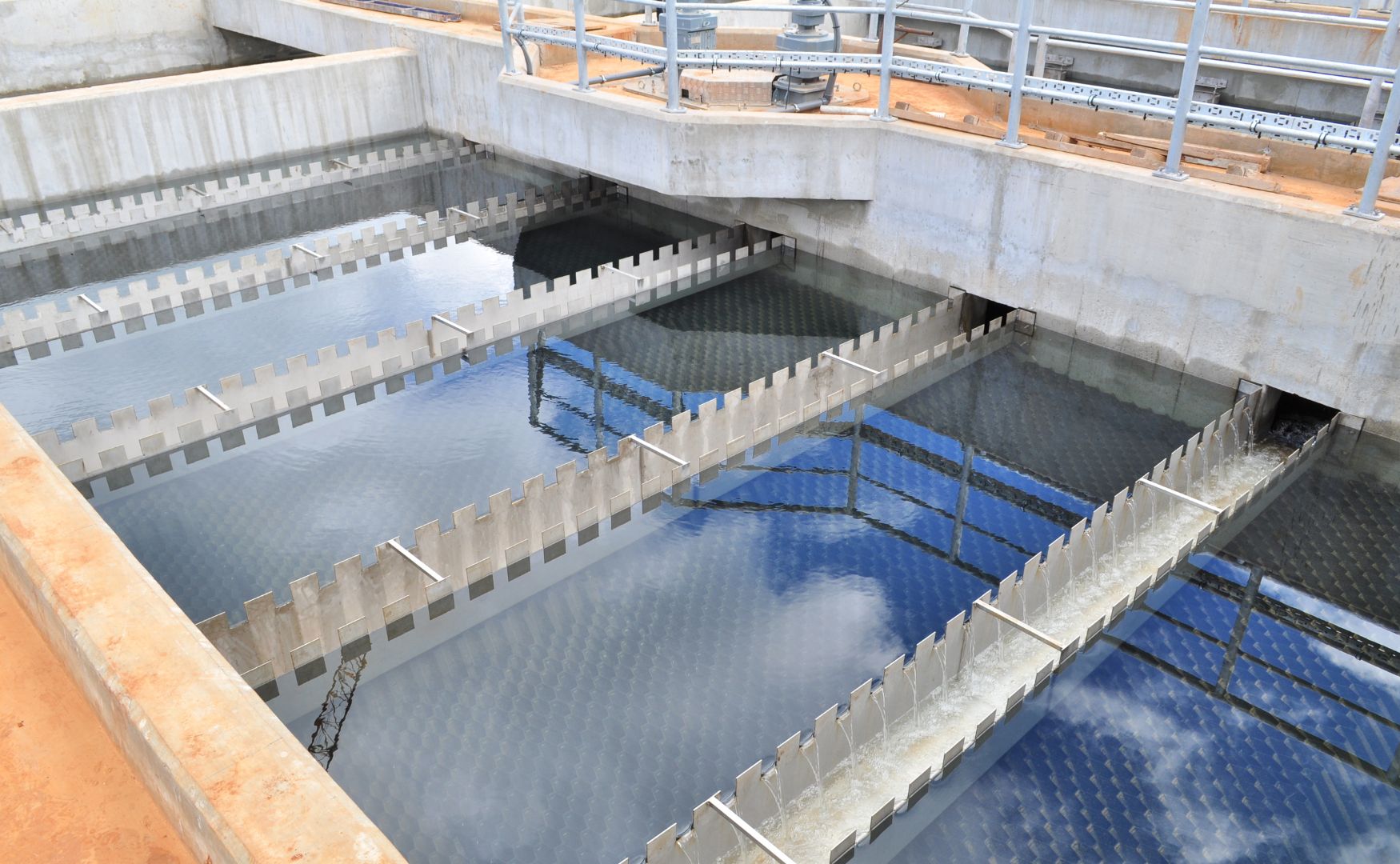

Zdjęcie: Jeden z Państwa systemów odwróconej osmozy do recyklingu wody z płukania wież chłodniczych.

Spis treści

Co oznacza ponowne wykorzystanie wody w kontekście przemysłowym?

Przez przemysłowe ponowne wykorzystanie wody rozumie się ukierunkowane oczyszczanie ścieków procesowych w celu ponownego wykorzystania ich w zakładzie zamiast całkowitego odprowadzania. Typowe zastosowania to:

Recykling wody chłodzącej (proszę zapoznać się z naszym specjalnie opracowanym produktem ReUse: Recykling wody chłodzącej)

Woda procesowa

Woda do czyszczenia i mycia

Woda użytkowa po dalszym uzdatnianiu

Celem jest zmniejszenie zapotrzebowania na świeżą wodę, zminimalizowanie ilości ścieków i osiągnięcie w dłuższej perspektywie większej niezależności od zewnętrznych zasobów wodnych.

Prawdziwe wyzwanie: zmienne warunki dopływu

Decydującą różnicą między ściekami komunalnymi a ściekami przemysłowymi jest dynamika dopływu. Podczas gdy dopływy komunalne są stosunkowo dobrze „uśrednione” w ciągu dnia, strumienie ścieków przemysłowych często charakteryzują się cyklami produkcyjnymi i czyszczącymi, z gwałtownymi skokami przepływu objętościowego i składników. W przypadku systemu ponownego wykorzystania wody krytycznym punktem nie jest średnie obciążenie, ale zmienność: czyli jak silnie i jak szybko zmienia się dopływ.

W praktyce wahania występują zazwyczaj w pięciu wymiarach, które mają bezpośredni wpływ na konstrukcję i bezpieczeństwo eksploatacji instalacji do recyklingu wody:

Po pierwsze, obciążenie hydrauliczne. Opróżnianie partii, czyszczenie CIP, impulsy płuczące lub tymczasowe przekierowania powodują duże wahania przepływu. Ma to wpływ na czas przebywania (HRT), jakość mieszania, tworzenie się płatków, wydajność separacji i obciążenie filtracji. W systemach membranowych (UF/RO) niestabilna praca często prowadzi do niekorzystnych profili przepływu, zmiennych prędkości przepływu poprzecznego, a tym samym do zwiększonej skłonności do zanieczyszczeń.

Po drugie, ładunek organiczny, opisywany w praktyce najczęściej za pomocą CSB (COD) i TOC, ulega wahaniom. Istotna jest nie tylko jego wielkość, ale również skład: udział substancji łatwo ulegających biodegradacji (bCOD), udział substancji organicznych koloidalnych/cząsteczkowych oraz udział substancji organicznych opornych na rozkład. Skład ten zmienia się w krótkim czasie, zwłaszcza w przypadku zmieniających się produktów lub środków chemicznych do czyszczenia. Dla instalacji ponownego wykorzystania oznacza to, że chemia wstępnego oczyszczania (koagulacja/flokulacja), etapy biologicznego oczyszczania oraz etapy oczyszczania węglem aktywnym lub AOP muszą być zaprojektowane w taki sposób, aby nie tylko przetwarzać „standardowy dopływ”, ale także stabilnie wychwytywać szczytowe obciążenia.

Po trzecie , zawartość soli lub skład jonowy (TDS/przewodność) często ulega znacznym zmianom. Przyczyną tego są np. ścieki regeneracyjne, środki czyszczące, zmienne surowce, reakcje neutralizacyjne lub efekty parowania/koncentracji w obiegach. W przypadku instalacji do odwróconej osmozy decydujące znaczenie ma nie tylko sama przewodność, ale także bilans jonów mający wpływ na osadzanie się kamienia (np. wapń, magnez, siarczan, węglan, krzemian, bar/stront). Nawet niewielkie wahania mogą prowadzić do przesycenia w RO z powodu czynników koncentracyjnych, powodując wytrącanie się osadów w systemie membranowym.

Po czwarte, w wielu gałęziach przemysłu (chemicznym, powłokowym, metalowym, spożywczym, papierniczym) występują środki powierzchniowo czynne, polimery i dyspergatory. Te grupy substancji stabilizują emulsje i koloidy, utrudniają separację podczas wstępnej obróbki i znacznie zwiększają skłonność do zanieczyszczania filtrów i membran. Jednocześnie mogą one silnie wpływać na skuteczność koagulacji/flokulacji. W konsekwencji wstępna obróbka w koncepcji ponownego wykorzystania wody musi być często znacznie bardziej wytrzymała niż w przypadku klasycznych instalacji z jednym wylotem, w tym bezpieczne prowadzenie procesu, strategia dozowania i odpowiednia technika separacji (np. wydajna flotacja i filtracja końcowa).

Po piąte, wahania temperatury odgrywają większą rolę, niż się powszechnie uważa. Temperatura wpływa na lepkość, tworzenie się płatków, kinetykę biologiczną, rozpuszczalność soli, a także na zachowanie osadzania się kamienia (np. CaCO₃) i skłonność do biofoulingu. Szczególnie w przypadku, gdy ciepła woda procesowa pojawia się sporadycznie lub ulega silnym wahaniom sezonowym, należy odpowiednio dostosować projekt buforowania, chłodzenia i działania membrany.

Ta zmienność jest głównym powodem, dla którego ponowne wykorzystanie wody w przemyśle jest technicznie wymagające: systemy membranowe są bardzo wydajne, ale wrażliwe na niestabilne warunki dopływu. Bez wystarczającego buforowania, solidnego wstępnego oczyszczania i zarządzania eksploatacją zorientowanego na obciążenie powstają dwa dominujące ryzyka, które determinują opłacalność niemal każdego projektu ponownego wykorzystania: osadzanie się kamienia (wytrącanie się/inkrustacja) i biofouling (wzrost biofilmu). Oba zjawiska nie są zazwyczaj „usterkami membrany”, ale konsekwencjami niewystarczająco ustabilizowanego dopływu i łańcucha procesów, który nie jest przystosowany do wahań.

Zdjęcie: Instalacja do odwróconej osmozy ALMA OSMO dla przepływów wody do 3000 m3/h

Skalowanie – niedoceniane zagrożenie dla systemów membranowych

Skalowanie oznacza wytrącanie się rozpuszczonych soli wewnątrz membran, zwłaszcza w instalacjach do odwróconej osmozy. Typowymi substancjami problemowymi są węglan wapnia, siarczan wapnia, związki baru, krzemiany lub związki żelaza.

W zmiennych warunkach ryzyko znacznie wzrasta. Wysokie stężenia soli w połączeniu z procesami koncentracji w RO prowadzą do przesycenia. Zmiany temperatury lub pH dodatkowo wzmacniają ten efekt.

Konsekwencje są poważne:

rosnąca różnica ciśnień

spadający przepływ permeatu

zwiększone zapotrzebowanie na energię

nieodwracalne uszkodzenia błony komórkowej

Nieprawidłowo dobrany lub niestabilnie działający system ponownego wykorzystania może szybko stać się nieatrakcyjny pod względem ekonomicznym.

Zdjęcie: Instalacja do recyklingu wody ALMA BHU LHPS z procesem strącania i flokulacji oraz dekarbonizacji. Umożliwia efektywny recykling wody bez osadzania się kamienia na membranach.

Biofouling – kiedy biologia kontratakuje

Biofouling powstaje w wyniku tworzenia się biofilmów na powierzchniach membran. W przeciwieństwie do powszechnego przekonania, decydujące znaczenie ma nie tylko bezwzględne obciążenie CSB, ale także stabilność części ulegającej biodegradacji.

Zmienna zawartość substancji organicznych i niestabilne warunki odżywcze sprzyjają rozwojowi mikroorganizmów. Nawet niewielkie ilości pozostałości mogą wystarczyć do tworzenia się biofilmów w niekorzystnych warunkach.

Konsekwencje:

szybki wzrost ciśnienia

częstsze czyszczenie chemiczne

skrócona żywotność membrany

rosnące koszty eksploatacji

W wielu przypadkach biofouling nie jest problemem związanym z membraną, ale problemem związanym z obróbką wstępną.

Zdjęcie: Państwa instalacja biofiltracyjna ALMA BioFil Compact do rozkładu pozostałości organicznych, a tym samym zapobiegania biofoulingowi na membranach.

Kluczem jest wstępna obróbka

Solidny system ponownego wykorzystania wody nie zaczyna się od membrany, ale od stabilnego procesu wstępnego oczyszczania.

Główne elementy to:

Amortyzacja hydrauliczna (wyrównanie)

Wahania muszą być kompensowane i wyrównane. Bez odpowiednio zwymiarowanych zbiorników wyrównawczych stabilna praca jest praktycznie niemożliwa.Usuwanie tłuszczów i substancji stałych

Wysokowydajne instalacje flotacyjne (np. systemy ALMA NeoDAF) odgrywają tutaj kluczową rolę. Tłuszcze, substancje lipofilowe i zanieczyszczenia cząsteczkowe muszą być niezawodnie usuwane przed membraną. Są one głównymi czynnikami powodującymi procesy zanieczyszczania.Zoptymalizowana koagulacja i flokulacja

Ścieki zawierające metale wymagają specjalnego chemicznego przygotowania w celu destabilizacji układów koloidalnych. Stabilne tworzenie się kłaczków znacznie zmniejsza pozostałe obciążenie organiczne.Biologiczne oczyszczanie końcowe

W celu rozkładu pozostałości organicznych, które prowadzą do biofoulingu na membranach, często konieczne jest biologiczne oczyszczanie końcowe.

Elementy technologiczne nowoczesnych systemów ponownego wykorzystania

W zależności od wymaganej jakości i wymagań procesowych stosowane są różne technologie:

- Instalacje flotacyjne do usuwania cząstek stałych koloidalnych (np. ALMA NeoDAF)

- Instalacje do strącania i flokulacji ze zintegrowaną dekarbonizacją (np. ALMA BHU LHPS)

- Instalacje biofiltracyjne do usuwania pozostałości organicznych (np. ALMA BHU BioFil)

Ultrafiltracja do usuwania najdrobniejszych cząstek (np. ALMA MEM UF)

Odwrócona osmoza w celu redukcji zawartości soli (np. ALMA OSMO)

Węgiel aktywny do usuwania rozpuszczonych substancji organicznych (np. ALMA FIL AK)

Wymiana jonowa w celu selektywnego usuwania określonych jonów (np. ALMA Ion)

Rozszerzone procesy utleniania w celu redukcji substancji organicznych odpornych na działanie wysokich temperatur (np. ALMA OXI UV)

Wybór nie jest dokonywany w oderwaniu od kontekstu, lecz w kontekście całego systemu.

Zasady sukcesu dla stabilnych instalacji Water-ReUse

Z doświadczenia inżynieryjnego można wywnioskować jasne zasady projektowania:

- Inteligentnie zaprojektowana i dostosowana do zastosowania instalacja do obróbki wstępnej

konserwatywna interpretacja zamiast wymiarowania granicznego

odpowiednie marginesy bezpieczeństwa

modułowa konstrukcja

Monitorowanie online odpowiednich parametrów

automatyczne dozowanie środków chemicznych proporcjonalne do obciążenia

Uwzględnienie gospodarki osadami

Systemy ponownego wykorzystania rzadko zawodzą z powodu technologii, zawodzą raczej z powodu zbyt optymistycznych założeń dotyczących stabilności dopływu.

Wnioski

Water ReUse nie jest projektem membranowym.

Jest to projekt systemowy.

Długoterminowy sukces zależy od tego, czy cały system, od wyrównywania, poprzez fizykalno-chemiczną obróbkę wstępną, aż po etap polerowania, zostanie zaprojektowany w sposób stabilny, konserwatywny i dostosowany do procesu.

Firmy, które inwestują wyłącznie w technologię membranową, nie optymalizując uprzednio projektu procesu, narażają się na wysokie koszty eksploatacji i niestabilność instalacji.

Kluczem do skutecznego ponownego wykorzystania wody jest zawsze wcześniejsza inżynieria.

W razie pytań lub jeśli mają Państwo ciekawy projekt związany z ponownym wykorzystaniem, prosimy o kontakt w dowolnym momencie. Jesteśmy pewni, że będziemy w stanie zaoferować Państwu optymalne rozwiązanie!