Instalacja krakingu, znana również jako instalacja CP (instalacja chemiczno-fizyczna), jest kluczowym procesem w oczyszczaniu ścieków przemysłowych, który służy do usuwania zemulgowanych olejów, metali ciężkich, ciał stałych, AOX i innych substancji, które są trudne do rozbicia. Zasada działania oczyszczalni rozdzielającej opiera się na połączeniu wytrącania chemicznego, flokulacji, neutralizacji i sedymentacji w celu skutecznego wyeliminowania zanieczyszczeń ze ścieków.

Systemy rozdzielania są stosowane przede wszystkim w branżach, w których wytwarzane są zanieczyszczone wody procesowe lub ścieki, takich jak obróbka metali, obróbka powierzchni, przemysł spożywczy i petrochemiczny. Dzięki ukierunkowanemu wykorzystaniu chemikaliów i procesów fizycznych można niezawodnie przestrzegać ustawowych limitów zrzutów.

Spis treści

Funkcjonalność systemu podziału

Oczyszczanie ścieków przemysłowych w instalacji do rozdzielania odbywa się w kilku skoordynowanych etapach:

1. zbieranie i homogenizacja ścieków

Wytworzone ścieki są najpierw gromadzone w zbiornikach buforowych i homogenizowane. Wyrównuje to silne wahania stężenia i pH, które mogłyby mieć negatywny wpływ na proces rozszczepiania chemicznego.

2. neutralizacja

Ponieważ wiele ścieków przemysłowych zawiera składniki kwaśne lub zasadowe, wartość pH jest najpierw dostosowywana do optymalnego zakresu, zwykle między 6,5 a 8,5. Ten krok jest kluczowy, ponieważ chemiczne wytrącanie i flokulacja zachodzą skutecznie tylko przy określonych wartościach pH.

Neutralizacja alkaliczna:

- Kwaśne ścieki (niska wartość pH) są neutralizowane przez dodanie roztworów alkalicznych, takich jak soda kaustyczna (NaOH) lub mleko wapienne (Ca(OH)₂).

Neutralizacja kwasów:

- W przypadku ścieków alkalicznych (wysoka wartość pH) dozowany jest kwas siarkowy (H₂SO₄) lub kwas solny (HCl ).

Automatyczna kontrola pH za pomocą wbudowanych czujników pH i systemów dozowania zapewnia precyzyjną i ciągłą regulację wartości pH.

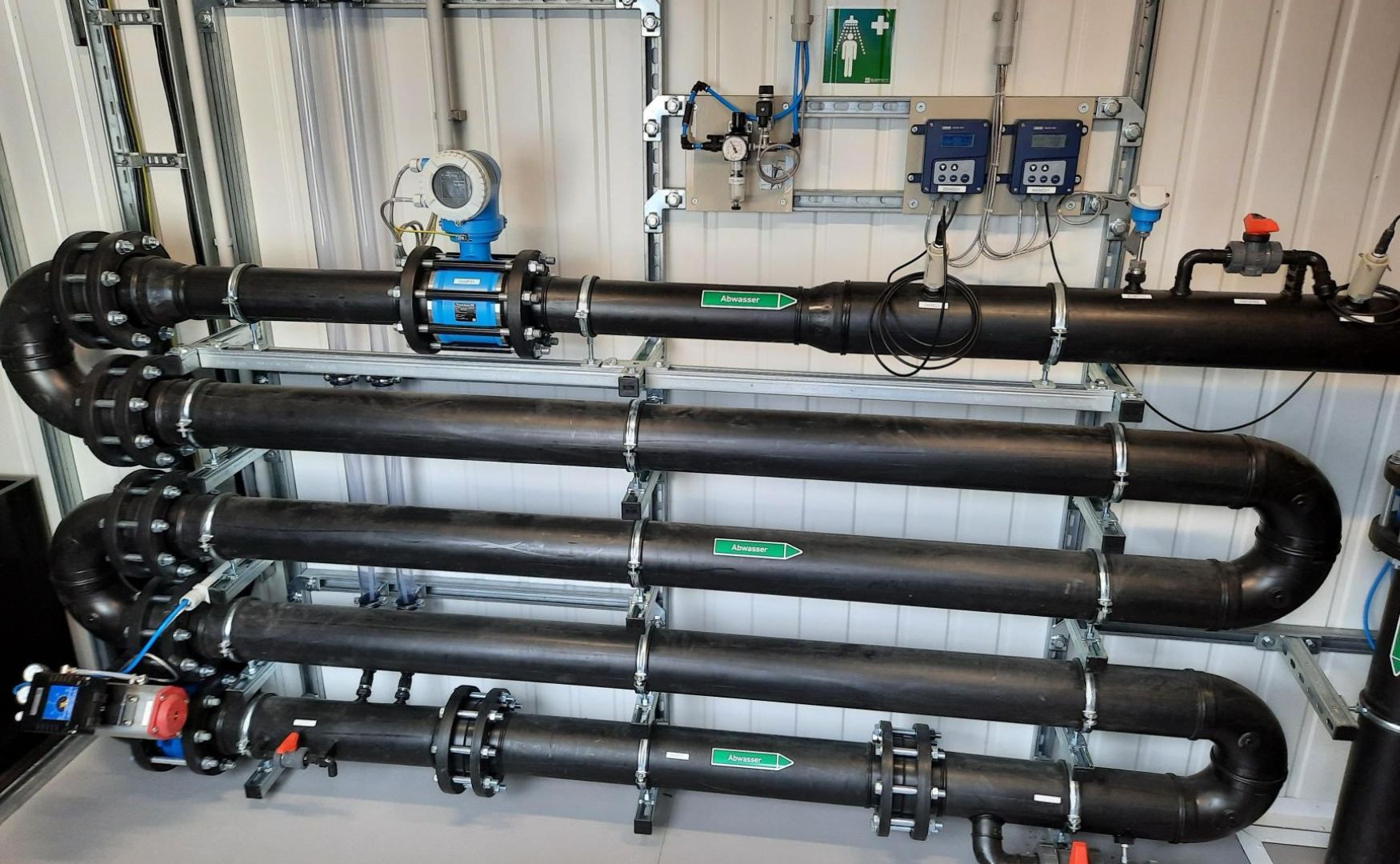

Zdjęcie: Pętla reakcyjna automatycznego systemu neutralizacji ALMA Neutra

3. strącanie chemiczne i flokulacja

Wytrącanie chemiczne i flokulacja stanowią centralny element instalacji do rozdzielania. Na tym etapie rozpuszczone i koloidalne zanieczyszczenia są chemicznie przekształcane w nierozpuszczalne ciała stałe (kłaczki):

Ścinanie:

- Dodanie środków strącających, takich jak chlorek żelaza(III) (FeCl₃), siarczan glinu (Al₂(SO₄)₃) lub mleko wapienne (Ca(OH)₂) prowadzi do powstania nierozpuszczalnych związków wodorotlenkowych.

- W tym procesie jony metali ciężkich (np. Ni²⁺, Zn²⁺) są przekształcane w słabo rozpuszczalne wodorotlenki i osadzane jako ciało stałe.

Flokulacja:

- Dodanie flokulantów (organicznych lub nieorganicznych polimerów) powoduje tworzenie większych i bardziej stabilnych kłaczków, które są łatwiejsze do sedymentacji.

Intensywne mieszanie zapewnia równomierne rozprowadzenie chemikaliów i sprzyja tworzeniu się płatków.

Zdjęcie: System CP ALMA CHEM MCW do eliminacji metali ciężkich, AOX, węglowodorów i cyjanków

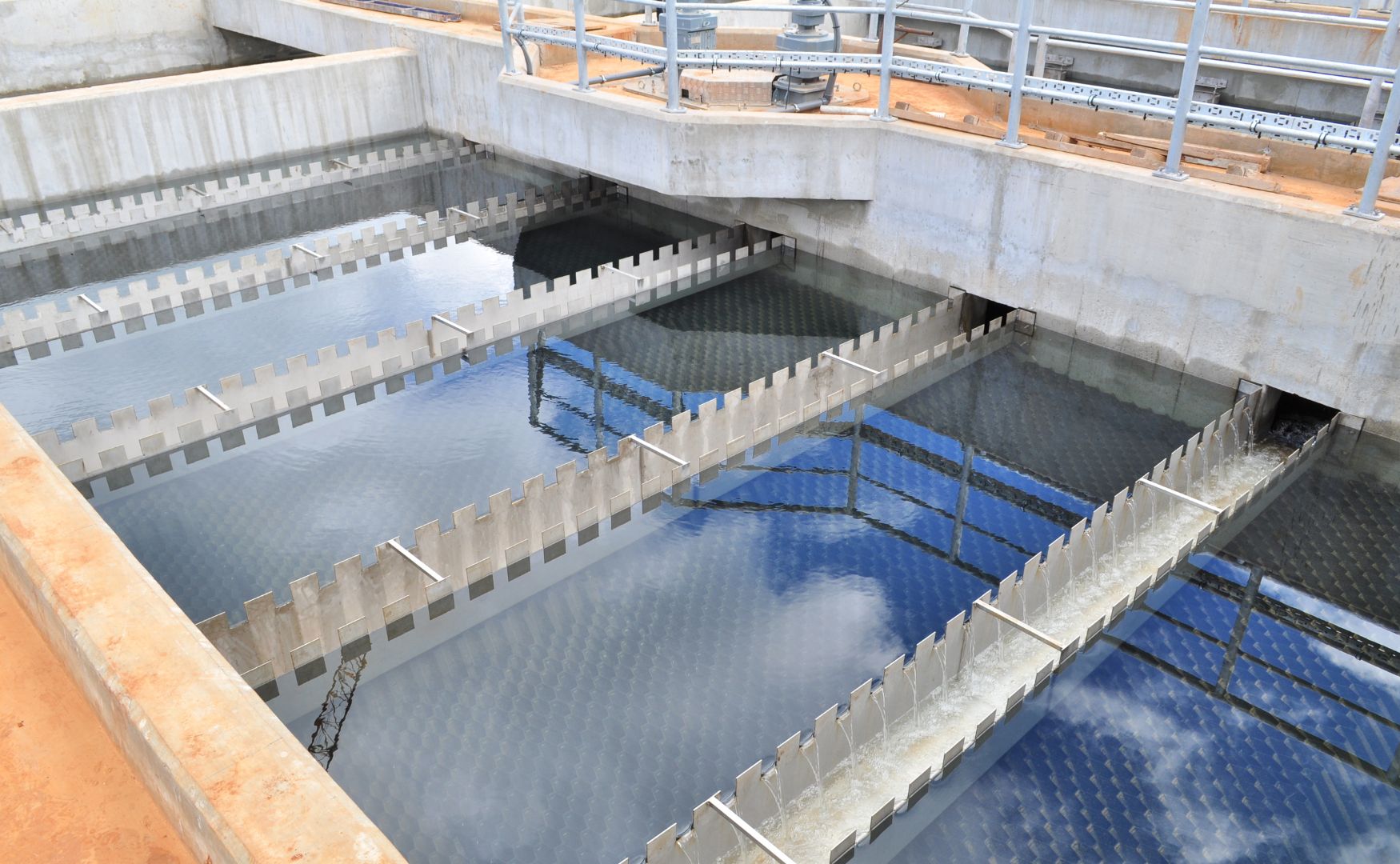

4. sedymentacja

Kłaczki opadają w zbiorniku sedymentacyjnym pod wpływem grawitacji i tworzą tak zwany szlam, który jest oddzielany od oczyszczonej cieczy. Powstały osad można następnie odwodnić i zutylizować.

5. flotacja

Innym procesem separacji fizycznej, który jest często stosowany w połączeniu z procesami chemicznymi, jest flotacja. flotacja. W tym przypadku do ścieków wprowadzane są drobne pęcherzyki powietrza, które przylegają do kłaczków i transportują je na powierzchnię, gdzie są zbierane jako osad.

Zdjęcie: Instalacja flotacyjna ALMA NeoDAF

5. po leczeniu (opcjonalnie)

W zależności od limitów zrzutu lub jeśli ścieki mają być ponownie wykorzystane jako woda procesowa, może być wymagane dodatkowe oczyszczanie, np. poprzez:

- Filtracja:

- Filtr żwirowy lub filtr z węglem aktywnym do usuwania resztek zawieszonych ciał stałych i związków organicznych.

- Polerowanie:

- Dokładna filtracja lub wymiana jonowa w celu osiągnięcia najwyższych wymagań czystości.

Zdjęcie: Nasze filtry wielowarstwowe ALMA FIL z wymiennikiem jonów ALMA ION .

Obszary zastosowań systemu dzielenia

Instalacje rozdzielające, znane również jako instalacje chemiczno-fizyczne (instalacje CP), są wszechstronne i odgrywają decydującą rolę w oczyszczaniu ścieków przemysłowych. Są one stosowane wszędzie tam, gdzie powstają silnie zanieczyszczone ścieki zawierające wysokie stężenia zemulgowanych olejów, metali ciężkich, AOX, fosforanów, ciał stałych lub pozostałości organicznych (ChZT). Zastosowanie systemów rozdzielających umożliwia firmom niezawodne przestrzeganie prawnych limitów zrzutu, ochronę środowiska i bardziej efektywną organizację procesów operacyjnych.

1. przemysł metalurgiczny

Przemysł metalurgiczny wytwarza ścieki, które są silnie zanieczyszczone metalami ciężkimi i innymi szkodliwymi substancjami. Są one wytwarzane głównie w następujących procesach:

Galwanizacja:

Wykończenie powierzchni metali, takie jak galwanizacja, chromowanie lub niklowanie, wytwarza ścieki o wysokim stężeniu metali ciężkich, takich jak cynk (Zn), nikiel (Ni) lub chrom (Cr). Muszą one zostać oddzielone przez strącanie chemiczne w postaci trudno rozpuszczalnych wodorotlenków, aby umożliwić ich odprowadzenie do kanalizacji.Hartownie:

Hartownie wytwarzają ścieki zanieczyszczone pozostałościami olejów i smarów, a także solami i metalami ciężkimi pochodzącymi z procesów hartowania. Systemy rozdzielania skutecznie usuwają emulsje olejowe i metale ciężkie w celu oczyszczenia wody.Obróbka mechaniczna:

Smary i oleje chłodzące są wykorzystywane w procesach takich jak wiercenie, frezowanie, szlifowanie lub cięcie. Ścieki często zawierają zemulgowane oleje, ciała stałe i drobne cząstki metalu, które są skutecznie oddzielane przez chemiczne rozdzielanie i flokulację.

Oczyszczone zanieczyszczenia: metale ciężkie, oleje, smary, emulsje, ciała stałe, chrom, cyjanek.

2. obróbka powierzchni

Podczas obróbki powierzchni metale są czyszczone, powlekane lub przetwarzane przy użyciu procesów chemicznych lub elektrochemicznych. Powoduje to powstawanie ścieków zanieczyszczonych pozostałościami chemicznymi, a także olejami i smarami. Typowe procesy obejmują

Procesy trawienia:

W wyniku chemicznego usuwania warstw metalu powstają ścieki zawierające kwasy, pozostałości alkaliczne i rozpuszczone jony metali. Muszą one zostać poddane neutralizacji i wytrąceniu.Procesy powlekania:

Procesy takie jak malowanie, malowanie proszkowe lub nakładanie powłok ochronnych generują ścieki zawierające pigmenty barwiące, żywice, metale ciężkie i rozpuszczalniki organiczne.Procesy czyszczenia:

Kąpiele czyszczące zawierające olej, smar i pozostałości chemiczne są często stosowane w obróbce powierzchni. Systemy rozdzielające mogą skutecznie oczyszczać te zanieczyszczenia, a tym samym umożliwiać ponowne wykorzystanie wody w cyklach produkcyjnych.

Oczyszczone zanieczyszczenia: oleje, smary, metale ciężkie, pozostałości chemiczne, pigmenty, rozpuszczalniki, AOX.

3. przemysł spożywczy

Przemysł spożywczy wytwarza ścieki o wysokiej zawartości zanieczyszczeń organicznych, tłuszczów i olejów. Ścieki te powstają głównie podczas przetwarzania, czyszczenia i płukania w następujących obszarach:

Rzeźnia i przetwórstwo mięsa:

Ścieki zawierają duże ilości tłuszczów zwierzęcych, białek i krwi, co prowadzi do wysokiego obciążenia organicznego.Przemysł mleczarski:

Przetwórstwo mleka wytwarza ścieki zawierające tłuszcz, pozostałości serwatki i substancje organiczne, które muszą być oczyszczone przed zrzutem lub ponownym użyciem.Przemysł napojów:

W browarach, tłoczniach wina i przy produkcji soków ścieki zawierają cukier, substancje stałe i pozostałości organiczne.

Instalacje rozdzielające umożliwiają oddzielanie tłuszczów, olejów i zawieszonych ciał stałych poprzez wytrącanie i flokulację oraz zmniejszają obciążenie chemiczne wody (np. wartości ChZT i BZT).

Oczyszczone zanieczyszczenia: tłuszcze, oleje, pozostałości organiczne, białka, ciała stałe.

4. przemysł petrochemiczny

W przemyśle petrochemicznym powstają ścieki zanieczyszczone olejami, emulsjami i związkami hydrofobowymi. Systemy rozdzielające stosowane są w szczególności w następujących obszarach:

Przetwórstwo ropy naftowej i rafinerie:

Ścieki zawierają zemulgowane oleje, węglowodory i ciała stałe, które są skutecznie usuwane poprzez podział chemiczny i flokulację.Czyszczenie cystern:

Czyszczenie cystern lub ciężarówek-cystern wytwarza zaolejone i zanieczyszczone chemicznie ścieki, które są również oczyszczane za pomocą procesów chemiczno-fizycznych.

Połączenie wytrącania, flokulacji i sedymentacji umożliwia skuteczne usuwanie olejów i ciał stałych, dzięki czemu woda może być ponownie wykorzystana lub odprowadzona zgodnie z prawem.

Oczyszczone zanieczyszczenia: zemulgowane oleje, węglowodory, ciała stałe, AOX.

5. przemysł farbiarski i tworzyw sztucznych

Przemysł farbiarski i tworzyw sztucznych wytwarza ścieki, które są szczególnie silnie zanieczyszczone pigmentami barwiącymi, rozpuszczalnikami i pozostałościami polimerów. Najważniejsze obszary zastosowań obejmują

Produkcja farb i lakierów:

Produkowane są tu ścieki zawierające metale ciężkie, cząsteczki farb i rozpuszczalniki chemiczne.Recykling tworzyw sztucznych:

Podczas mycia i czyszczenia odpadów z tworzyw sztucznych zanieczyszczenia, pozostałości organiczne i dodatki chemiczne są wypłukiwane do ścieków.

Strącanie chemiczne i flokulacja mogą niezawodnie usunąć te zanieczyszczenia i oddzielić cząstki w postaci osadu.

Oczyszczone zanieczyszczenia: pozostałości farb i lakierów, rozpuszczalniki, dodatki organiczne, metale ciężkie.

Zdjęcie: System CP ALMA BHU LHPS z wysokowydajnym separatorem lamelowym

Zalety instalacji rozszczepiającej (instalacji CP)

Skuteczne usuwanie zanieczyszczeń:

- Wysoka skuteczność separacji metali ciężkich, olejów, smarów i innych zanieczyszczeń.

Elastyczność:

- Możliwość dostosowania do różnych składów ścieków poprzez ukierunkowany dobór chemikaliów.

Zgodność z ograniczeniami prawnymi:

- Niezawodne spełnienie wymagań niemieckiego rozporządzenia w sprawie ścieków (AbwV).

Kompaktowa konstrukcja:

- Oszczędność miejsca dzięki integracji z istniejącymi strukturami systemu.

Efektywność ekonomiczna:

- Niskie koszty operacyjne dzięki efektywnemu wykorzystaniu środków chemicznych i redukcji osadów.

Wyzwania i potencjał optymalizacji

- Zużycie chemikaliów:

- Precyzyjne dozowanie środków strącających i flokulantów jest konieczne, aby uniknąć przedawkowania i obniżyć koszty.

- Nagromadzenie osadu:

- Zoptymalizowane procesy strącania zmniejszają ilość osadów i ułatwiają ich usuwanie.

- Monitorowanie procesu:

- Zautomatyzowany pomiar pH i monitorowanie zmętnienia poprawiają stabilność procesu.

Wnioski

Instalacje krakingu (instalacje CP) są nieodzowną częścią oczyszczania ścieków przemysłowych. Dzięki ukierunkowanemu połączeniu neutralizacji, strącania chemicznego i flokulacji umożliwiają one skuteczne usuwanie metali ciężkich, olejów, AOX, cyjanków i innych zanieczyszczeń. Ich wszechstronność i wysoka skuteczność separacji sprawiają, że są one preferowanym wyborem w wielu branżach produkujących zanieczyszczone ścieki.

Dzięki precyzyjnej kontroli, optymalnemu wykorzystaniu chemikaliów i dalszej obróbce osadu, systemy rozdzielania zapewniają przestrzeganie limitów prawnych i minimalizację kosztów operacyjnych. Dlatego też wnoszą one znaczący wkład w ochronę zasobów, niezawodność procesu i przyjazność dla środowiska w nowoczesnej technologii wodnej.

Aby uzyskać więcej informacji na temat naszych produktów, prosimy skontaktować się z nami w dowolnym momencie!