Uma instalação de craqueamento, também conhecida como instalação CP (instalação físico-química), é um processo fundamental no tratamento de águas residuais industriais que é utilizado para remover óleos emulsionados, metais pesados, sólidos, AOX e outras substâncias difíceis de decompor. O princípio da unidade de separação baseia-se numa combinação de precipitação química, floculação, neutralização e sedimentação, a fim de eliminar eficazmente os poluentes das águas residuais.

Os sistemas de separação são utilizados principalmente em indústrias nas quais são produzidas águas de processo ou residuais contaminadas, tais como o processamento de metais, o tratamento de superfícies, a indústria alimentar e a indústria petroquímica. Através da utilização orientada de produtos químicos e processos físicos, os limites legais de descarga podem ser cumpridos de forma fiável.

Índice

Funcionalidade de um sistema de separação

O tratamento de águas residuais industriais numa unidade de separação ocorre em várias etapas coordenadas:

1. recolha e homogeneização das águas residuais

As águas residuais produzidas são primeiro recolhidas em tanques-tampão e homogeneizadas. Este processo permite igualar as fortes flutuações de concentração e de pH, que poderiam ter um impacto negativo no processo de separação química.

2. neutralização

Uma vez que muitas águas residuais industriais contêm componentes ácidos ou alcalinos, o valor do pH é primeiro ajustado para um intervalo ótimo, normalmente entre 6,5 e 8,5. Este passo é crucial, uma vez que a precipitação química e a floculação só ocorrem eficazmente em determinados valores de pH.

Neutralização alcalina:

- As águas residuais ácidas (baixo valor de pH) são neutralizadas através da adição de soluções alcalinas, tais como soda cáustica (NaOH) ou leite de cal (Ca(OH)₂).

Neutralização de ácidos:

- Para águas residuais alcalinas (valor de pH elevado), é doseado ácido sulfúrico (H₂SO₄) ou ácido clorídrico (HCl).

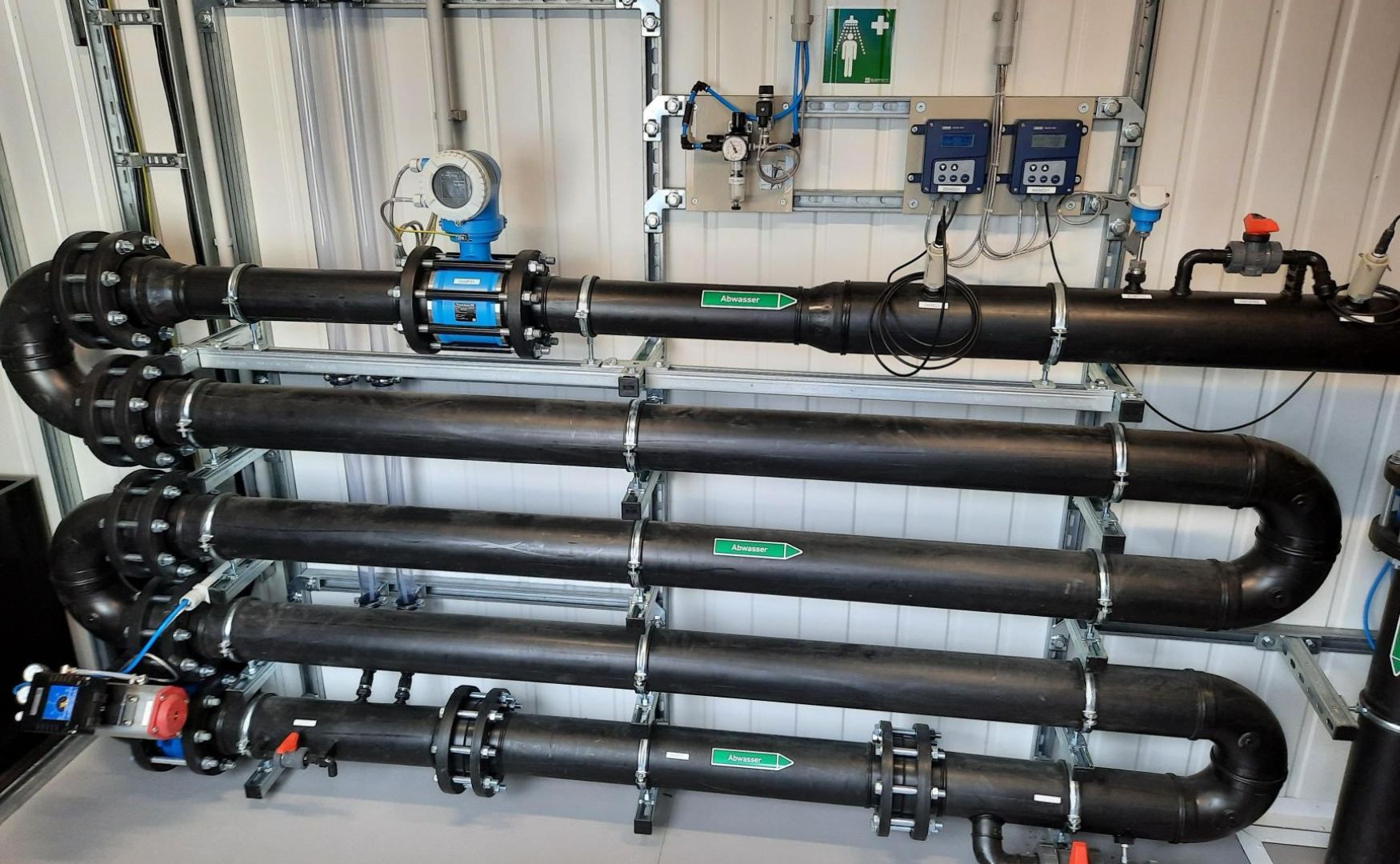

O controlo automático do pH com sensores de pH em linha e sistemas de dosagem garante um ajuste preciso e contínuo do valor do pH.

Foto: Loop de reação do sistema de neutralização automática ALMA Neutra

3. precipitação química e floculação

A precipitação química e a floculação constituem a peça central da instalação de separação. Nesta fase, os poluentes dissolvidos e coloidais são quimicamente convertidos em sólidos insolúveis (flocos):

Abate:

- A adição de precipitantes como o cloreto de ferro(III) (FeCl₃), sulfato de alumínio (Al₂(SO₄)₃) ou leite de cal (Ca(OH)₂) leva à formação de compostos insolúveis de hidróxido.

- Neste processo, os iões de metais pesados (por exemplo, Ni²⁺, Zn²⁺) são convertidos em hidróxidos pouco solúveis e depositados como um sólido.

Floculação:

- A adição de floculantes (polímeros orgânicos ou inorgânicos) resulta na formação de flocos maiores e mais estáveis que são mais fáceis de sedimentar.

A agitação intensiva assegura uma distribuição homogénea dos produtos químicos e favorece a formação de flocos.

Foto: Sistema CP ALMA CHEM MCW para a eliminação de metais pesados, AOX, hidrocarbonetos e cianetos

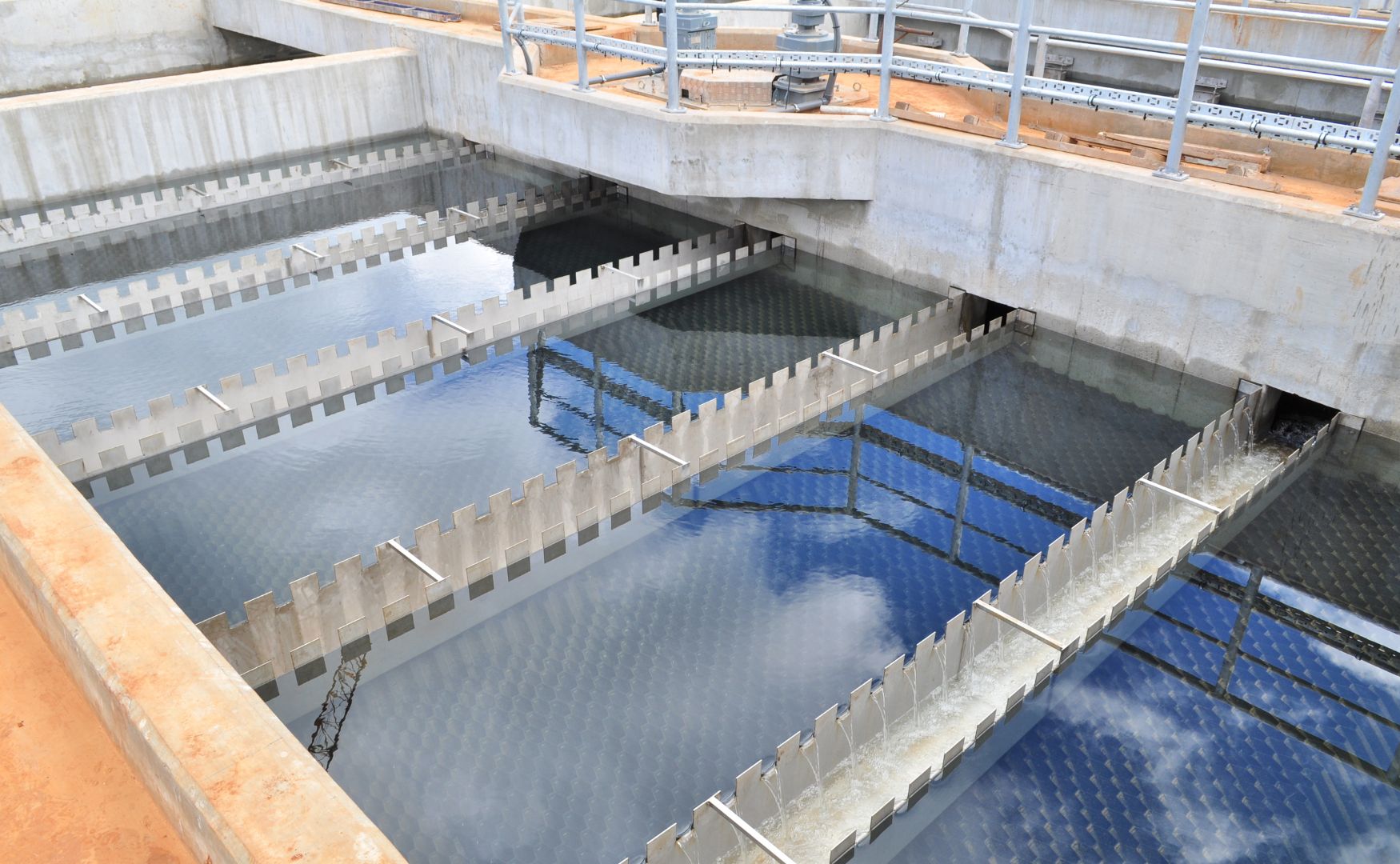

4. sedimentação

Os flocos afundam-se num tanque de sedimentação devido à gravidade e formam as chamadas lamas, que são separadas do líquido purificado. As lamas resultantes podem então ser desidratadas e eliminadas.

5. flotação

Outro processo de separação física que é frequentemente utilizado em combinação com processos químicos é a flotação. flotação. Neste caso, são introduzidas bolhas de ar finas nas águas residuais, que aderem aos flocos e os transportam para a superfície, onde são removidos como lamas.

5. pós-tratamento (facultativo)

Dependendo dos limites de descarga ou se as águas residuais se destinarem a ser reutilizadas como água de processo, poderá ser necessário um pós-tratamento adicional, por exemplo, através de

- Filtragem:

- Filtro de cascalho ou filtro de carvão ativado para remover sólidos residuais em suspensão e compostos orgânicos.

- Polimento:

- Filtração fina ou permuta i ónica para atingir os mais elevados requisitos de pureza.

Foto: Os nossos filtros multicamada ALMA FIL com permutador de iões ALMA ION a jusante

Áreas de aplicação do sistema de separação

As instalações de separação, também conhecidas como instalações físico-químicas (instalações CP), são versáteis e desempenham um papel decisivo no tratamento de águas residuais industriais. São utilizadas sempre que são produzidas águas residuais altamente contaminadas com elevadas concentrações de óleos emulsionados, metais pesados, AOX, fosfatos, sólidos ou resíduos orgânicos (COD). A utilização de instalações de separação permite que as empresas cumpram de forma fiável os limites legais de descarga, protejam o ambiente e organizem os processos operacionais de forma mais eficiente.

1. indústria metalúrgica

A indústria metalúrgica produz águas residuais fortemente contaminadas com metais pesados e outras substâncias nocivas. Estas são produzidas principalmente nos seguintes processos:

Eletrodeposição:

O acabamento superficial de metais, como a galvanização, a cromagem ou a niquelagem, produz águas residuais com elevadas concentrações de metais pesados, como o zinco (Zn), o níquel (Ni) ou o crómio (Cr). Estes devem ser separados por precipitação química como hidróxidos pouco solúveis para permitir a descarga no sistema de águas residuais.Instalações de endurecimento:

As instalações de endurecimento produzem águas residuais que estão contaminadas por resíduos de óleo e gordura, bem como sais e metais pesados provenientes dos processos de endurecimento. Os sistemas de separação removem eficazmente as emulsões de óleo e os metais pesados para purificar a água.Processamento mecânico:

Os óleos e lubrificantes de arrefecimento são utilizados em processos como a perfuração, a fresagem, a trituração ou o corte. As águas residuais contêm frequentemente óleos emulsionados, sólidos e partículas metálicas finas, que são eficazmente separadas por separação química e floculação.

Poluentes tratados: metais pesados, óleos, gorduras, emulsões, sólidos, crómio, cianeto.

2. tratamento de superfície

No tratamento de superfícies, os metais são limpos, revestidos ou processados através de processos químicos ou electroquímicos. Isto resulta em águas residuais que estão contaminadas com resíduos químicos, bem como com óleos e gorduras. Os processos típicos incluem

Processos de gravura:

A remoção química das camadas metálicas produz águas residuais que contêm ácidos, resíduos alcalinos e iões metálicos dissolvidos. Estes devem ser tratados por neutralização e precipitação.Processos de revestimento:

Processos como a pintura, o revestimento em pó ou a aplicação de revestimentos protectores geram águas residuais que contêm pigmentos de cor, resinas, metais pesados e solventes orgânicos.Processos de limpeza:

Os banhos de limpeza que contêm óleo, gordura e resíduos químicos são frequentemente utilizados no tratamento de superfícies. Os sistemas de separação podem tratar eficazmente estas impurezas, permitindo assim que a água seja reutilizada nos ciclos de produção.

Poluentes tratados: óleos, gorduras, metais pesados, resíduos químicos, pigmentos, solventes, AOX.

3. indústria alimentar

A indústria alimentar produz águas residuais com uma elevada proporção de contaminação orgânica, gorduras e óleos. Estas águas residuais são produzidas principalmente durante o processamento, a limpeza e o enxaguamento nas seguintes áreas:

Matadouro e transformação de carne:

As águas residuais contêm grandes quantidades de gorduras animais, proteínas e sangue, o que conduz a uma elevada carga orgânica.Indústria de lacticínios:

O processamento do leite produz águas residuais que contêm gordura, resíduos de soro de leite e substâncias orgânicas que devem ser tratadas antes da sua descarga ou reutilização.Indústria das bebidas:

Nas fábricas de cerveja, nos lagares de vinho e na produção de sumos, as águas residuais contêm açúcar, sólidos e resíduos orgânicos.

As instalações de separação permitem a separação de gorduras, óleos e sólidos em suspensão através de precipitação e floculação e reduzem a carga química da água (por exemplo, valores de CQO e CBO).

Poluentes tratados: gorduras, óleos, resíduos orgânicos, proteínas, sólidos.

4. indústria petroquímica

Na indústria petroquímica, são produzidas águas residuais contaminadas com óleos, emulsões e compostos hidrofóbicos. Os sistemas de separação são utilizados, nomeadamente, nos seguintes sectores:

Processamento de petróleo e refinarias:

As águas residuais contêm óleos emulsionados, hidrocarbonetos e sólidos, que são eficientemente removidos por separação química e floculação.Limpeza de cisternas:

A limpeza de cisternas ou camiões-cisterna produz águas residuais oleosas e quimicamente contaminadas, que também são tratadas através de processos físico-químicos.

A combinação de precipitação, floculação e sedimentação permite a remoção efectiva de óleos e sólidos para que a água possa ser reutilizada ou descarregada em conformidade com a lei.

Poluentes tratados: óleos emulsionados, hidrocarbonetos, sólidos, AOX.

5. indústria de tintas e plásticos

A indústria das tintas e dos plásticos produz águas residuais que estão particularmente contaminadas com pigmentos de cor, solventes e resíduos de polímeros. As áreas de aplicação mais importantes incluem

Produção de tintas e vernizes:

Aqui são produzidas águas residuais contendo metais pesados, partículas de tinta e solventes químicos.Reciclagem de plásticos:

Quando os resíduos de plástico são lavados e limpos, as impurezas, os resíduos orgânicos e os aditivos químicos são lançados nas águas residuais.

A precipitação química e a floculação podem remover estes poluentes de forma fiável e separar as partículas sob a forma de lamas.

Poluentes tratados: resíduos de tintas e vernizes, solventes, aditivos orgânicos, metais pesados.

Foto: Sistema CP ALMA BHU LHPS com separador de lamelas de elevado desempenho

Vantagens de uma unidade de fracionamento (unidade CP)

Remoção eficiente de poluentes:

- Elevada eficiência de separação de metais pesados, óleos, gorduras e outros poluentes.

Flexibilidade:

- Adaptável a diferentes composições de águas residuais através da seleção específica de produtos químicos.

Respeito dos limites legais:

- Cumprimento fiável dos requisitos do decreto alemão sobre águas residuais (AbwV).

Design compacto:

- Integração com economia de espaço em estruturas de sistemas existentes.

Eficiência económica:

- Baixos custos de funcionamento graças à utilização eficaz de produtos químicos e à redução das lamas.

Desafios e potencial de otimização

- Consumo de produtos químicos:

- A dosagem exacta de precipitantes e floculantes é necessária para evitar a sobredosagem e reduzir os custos.

- Acumulação de lamas:

- Os processos de precipitação optimizados reduzem a quantidade de lamas e facilitam a sua eliminação.

- Monitorização do processo:

- A medição automatizada do pH e a monitorização da turbidez melhoram a estabilidade do processo.

Conclusão

As instalações de craqueamento (instalações CP) são uma parte indispensável do tratamento de águas residuais industriais. Através da combinação direcionada de neutralização, precipitação química e floculação, permitem a remoção eficiente de metais pesados, óleos, AOX, cianetos e outros poluentes. A sua versatilidade e elevada eficiência de separação tornam-nos a escolha preferida em numerosas indústrias que produzem águas residuais contaminadas.

Com um controlo preciso, uma utilização optimizada dos produtos químicos e um tratamento das lamas a jusante, os sistemas de separação garantem o cumprimento dos limites legais e a minimização dos custos de funcionamento. Por conseguinte, contribuem significativamente para a conservação dos recursos, a fiabilidade dos processos e a compatibilidade ambiental na moderna tecnologia da água.

Para mais informações sobre os nossos produtos, não hesite em contactar-nos a qualquer momento!